Existen diversos métodos para refrigerar camiones, uno de los sistemas más básicos que aún se sigue utilizando consiste simplemente en empaquetar el producto en hielo elaborado previamente en una fábrica, este método funciona bastante bien durante periodos de tiempo cortos en los camiones que están bien aislados. Sin embargo, el hielo derretido produce una cantidad de agua que hay que tratar. Durante muchos años, ha sido muy fácil distinguir este tipo de camiones por la estela de agua que iban dejando detrás de ellos. Con este método, sólo se puede mantener la temperatura de la carga por encima del punto de congelación.

El hielo seco, que es dióxido de carbono comprimido y solidificado, también se suele utilizar en transportes cortos. A causa de lo frío que está este tipo de hielo, resulta un tanto difícil mantener el nivel correcto de temperatura del cargamento. El hielo seco pasa del estado sólido al gaseoso a -78.3 ºC (lo que se denomina sublimación) sin pasar por el estado líquido. Gracias a las temperaturas de este hielo, se puede bajar bastante la temperatura de los productos alimenticios. No obstante uno de los problemas de utilizar hielo seco es que los alimentos que no se encuentren en contenedores herméticos se pueden deshidratar, ya que una temperatura tan baja como -78.3 ºC atrae la humedad de los alimentos. También se pueden utilizar nitrógeno líquido o dióxido de carbono líquido (CO2) para refrigerar los alimentos.

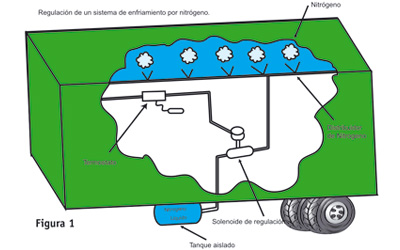

Para ello, hay que utilizar nitrógeno que haya sido refrigerado y condensado en líquido y guardado luego en un cilindro en el camión a baja presión. Este cilindro tiene una válvula de escape que libera parte del vapor a la atmósfera si la presión que hay en su interior sube por encima del punto de ajuste de unos 175kPa. Esto hace que parte del líquido restante hierva para bajar la temperatura y la presión del cilindro. El líquido se conduce a un distribuidor, en el que se encuentra el producto refrigerado, y se libera para enfriar el aire del camión y el producto. En la zona de los alimentos hay un termostato que sirve para regular una válvula solenoidal en el conducto de nitrógeno líquido, deteniendo y activando el flujo de líquido, tal como muestra la figura 1. Se pueden utilizar ventiladores para extender el vapor frío uniformemente por todos los productos.

El aire que hay en la atmósfera está compuesto de un 78% de nitrógeno y es la fuente de origen del nitrógeno que se utiliza para la refrigeración. No es tóxico, por lo que se puede liberar en la atmósfera sin miedo a que dañe el medio ambiente.*El nitrógeno no contiene oxígeno, por lo que no es apto para respirar. Hay una serie de enclavamientos que apagan el sistema de refrigeración si se abre la puerta del camión frigorífico, con el fin de evitar que el personal se asfixie por falta de oxígeno. Asimismo, el nitrógeno está muy frío; se evapora a -195.6 ºC a presión atmosférica. Por ese motivo, el más leve contacto del nitrógeno con la piel provoca la congelación inmediata de la carne. *Nunca permita que el nitrógeno líquido entre en contacto con su piel.

El CO2 líquido se puede utilizar de la misma forma que el nitrógeno líquido para refrigerar productos. Este sistema funciona casi exactamente igual que el de nitrógeno líquido excepto por que el CO2 hierve a -78.3 ºC. Aunque tanto el nitrógeno líquido como el CO2 están muy fríos, se pueden utilizar para refrigerar cargamentos de temperatura media a 2 ºC, utilizando los reguladores adecuados. Estos reguladores incluirían un sistema de distribución del refrigerante que no afecte al producto y un termostato que mida con precisión cuál es la temperatura del espacia refrigerado.

Estos dos métodos de inyección de líquidos se han utilizado durante muchos años como sustitutos de la refrigeración mecánica en instalaciones permanentes y para la refrigeración de emergencia. Probablemente, estos métodos son más caros a largo plazo que una instalación permanente, pero también es cierto que tienen algunas ventajas. Por ejemplo, si se utilizan para refrigerar alimentos frescos, la presencia del gas CO2 o de nitrógeno elimina oxígeno y los alimentos se conservan.

Este sistema es muy simple y muy fácil de controlar, porque sólo hay que mantener un solenoide y un distribuidor. Muchos camiones están equipados con placas refrigeradas (denominadas placas frías) que tienen una solución de cambio de fase en su interior denominada “solución eutéctica”. El cambio de fase significa el cambio de estado del hielo a agua, excepto por el hecho de que tiene lugar una temperatura diferente. En el momento en el que tiene lugar el cambio de estado, se absorbe mucho más calor por kg de material. Esta “solución eutéctica” tiene la capacidad de cambiar de estado a muchas temperaturas diferentes, dependiendo de la composición del producto.

La “solución eutéctica” de la placa fría es salmuera, un tipo de agua salada que utiliza cloruro de sodio, una clase de sal de mesa, o cloruro de calcio. Esta salmuera es muy corrosiva, por lo que hay que manejarla con mucho cuidado. Se pueden utilizar varias concentraciones de salmuera para conseguir la temperatura de fusión deseada por debajo del punto de congelación, a la que se denomina temperatura “eutéctica”. De hecho, la salmuera no se congela convirtiéndose en un bloque sólido, sino que se forman cristales de sal y el resto de la solución permanece en estado líquido. Las diferentes concentraciones de salmuera hacen que los cristales se formen a temperaturas diferentes.

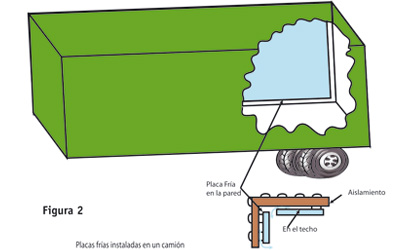

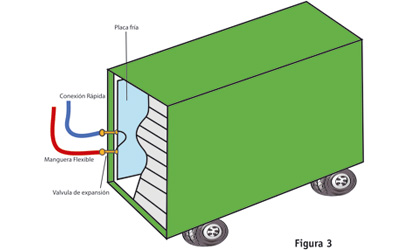

La solución de salmuera está en placas que tienen un grosor de 2 a 8 cm. Estas placas suelen estar instaladas en las paredes o en el techo del camión, de forma que el aire pueda circular a su alrededor (véase la figura 2). El aire de la habitación transfiere calor a las placas. La solución de salmuera cambia su estado de sólido a líquido mientras absorbe calor. Para recargar estas placas, hay que enfriarlas hasta que cambien de estado y se conviertan en cristales sólidos, estas placas mantendrán el cargamento refrigerado a la temperatura correcta (en las aplicaciones de temperatura media y baja) durante un reparto que dure todo el día. Por ejemplo, se podría cargar un camión de helados por la noche para repartirlos al día siguiente. Los helados tienen que estar a su temperatura correcta y las placas frías del camión tienen que estar a su temperatura de diseño. En el caso de los helados, esta temperatura podría ser de -24 ºC o menor. Cuando el camión regresa por la noche puede que todavía esté a -24 ºC, pero la mayor parte de la solución de salmuera se habrá convertido de nuevo en líquido, por lo que habría que volver a recargarla para que alcance el estado de cristal sólido. El calor absorbido durante el día está en la solución de salmuera y hay que eliminarlo. Hay diferentes modos de cargar las placas. Algunos sistemas disponen de un serpentín de expansión directa situado en la placa fría. Este serpentín se conecta con el sistema de refrigeración en el muelle de carga (figura 3).

El sistema de refrigeración puede utilizar cualquiera de los refrigerantes más habituales: R-22, R-500 ó R-502, o incluso gas amoníaco R-717. Cuando el camión regresa al muelle de carga, se le conectan unas mangueras de conexión rápida desde la planta de refrigeración central. La válvula de expansión puede encontrarse en el muelle de carga o en el serpentín de la placa fría eutéctica.

El sistema de refrigeración central reducirá la presión en el evaporador de la placa fría, de modo que la solución de salmuera se convierta de nuevo en cristales sólidos en unas pocas horas. A continuación, el camión ya se puede cargar con los productos.

Otro método para recargar la placa fría consiste en hacer circular una solución de salmuera refrigerada a través de un serpentín situado en la propia placa fría. La salmuera que ha sido refrigerada a una temperatura inferior a la de la placa fría recargará o enfriará la salmuera de la placa fría. La salmuera que se haga circular tiene que estar mucho más fría que la solución de la placa fría. Para conectar este sistema al camión también hay que utilizar una serie de empalmes de conexión rápida en el muelle de carga. Siempre existe la posibilidad de que se pierda parte de la salmuera durante la conexión y desconexión de estos empalmes. En ese caso, habría que limpiar la salmuera derramada o, de lo contrario, se produciría una corrosión.

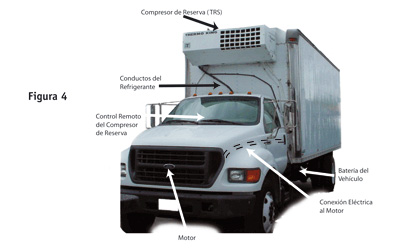

También se pueden refrigerar los camiones utilizando un sistema de refrigeración integrado en el propio camión, con independencia de la fuente de refrigeración que se utilice, siempre ha de tener un suministro de energía. Esta energía puede proceder del propio suministro de energía del camión, de un compresor accionado por un motor de gasolina o diesel, de una línea de alimentación terrestre (como la energía eléctrica de un edificio) o de un compresor eléctrico que funcione con un generador de motor. Los camiones de reparto tipo furgoneta suelen utilizar un compresor de refrigeración instalado debajo del capó, girado por el motor del camión. La refrigeración se puede regular encendiendo y apagando el compresor mediante un embrague eléctrico controlado con un termostato (figura 4).

Este sistema funciona bastante bien, siempre y cuando el motor del camión esté en marcha. Dado que el camión se está moviendo todo el día durante el reparto, es muy fácil mantener la refrigeración.

Algunos de estos camiones tienen un compresor auxiliar eléctrico accionado por motor que se puede conectar a un enchufe en el muelle de carga, mientras que el motor del camión está apagado.

Para refrigerar la mercancía, también se utilizan camiones con pequeñas unidades de condensación situadas en su parte inferior. Normalmente se utilizan para recargar las placas frías por la noche, cuando el camión está en el muelle o para recargar otras fuentes de energía, mientras que por el día se utilizan las placas frías (figura 5).

La ventaja de este sistema es que es autónomo y no necesita conectarse con un sistema de refrigeración central en el muelle de carga. Estas unidades de condensación se pueden alimentar cuando el camión está en la carretera utilizando un pequeño generador instalado debajo del chasis. En este caso, no habría necesidad de utilizar placas frías, porque el generador funcionaría en la propia carretera y por la noche se podría enchufar el compresor a una toma eléctrica. Los generadores disponen de un motor de gasóleo o diesel que hace girar el generador para producir una corriente de 230 V y 50 ciclos, con el fin de hacer funcionar el compresor. El combustible que se suele preferir para estos generadores es el diesel, porque los motores diesel funcionan durante mucho más tiempo con menos combustible y requieren menos mantenimiento. Los motores diesel tienen un coste inicial muy elevado pero, a la larga, resultan mucho más económicos.

En algunos casos, se ha llegado a utilizar un generador que produce 230 V a partir del motor del camión. Este generador tiene que tener un regulador bastante sofisticado, porque el motor del camión gira a diferentes velocidades. El generador fijo sólo tiene una velocidad. Las diferentes velocidades afectarían a la energía suministrada al compresor. A medida que el motor va girando más rápidamente, la tensión y los ciclos por segundo cambian; 50cps es lo normal para mantener una tensión constante. Los camiones más grandes utilizan unidades de morro o de vientre, a las que se puede hacer funcionar utilizando un motor diesel accionado por un compresor o un generador accionado por un motor diesel. Cuando el motor hace girar el compresor, un regulador controla la velocidad de dicho compresor. Este sistema puede ser de dos velocidades: alta o baja. Se puede regular el compresor utilizando un mecanismo de descarga de cilindros en el compresor. Por ejemplo, supongamos que tenemos un compresor de 4 cilindros con una capacidad de 1 tonelada por cilindro, se podrá hacer funcionar el compresor de 1 a 4 toneladas descargando mediante cilindros. Tiene que haber una carga mínima de 1 tonelada en todo momento o habrá que aplicar ciclos de encendido y apagado al motor diesel.

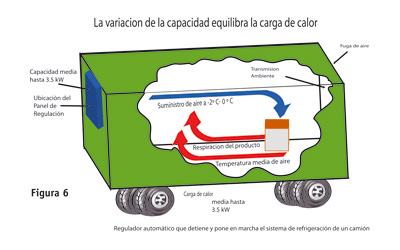

Lo más aconsejable es mantener el motor en marcha; no obstante, se han desarrollado unos reguladores para motores diesel, que los encienden y apagan automáticamente (figura 6). El evaporador de estas unidades de condensación suele estar en la parte frontal del camión y mueve el aire hacia su parte posterior. El ventilador suele ser un tipo de ventilador centrífugo que distribuye mucho volumen de aire a gran velocidad, de tal modo que el aire pueda llegar hasta la parte posterior del camión. A continuación, el aire es devuelto a la entrada del dispositivo de tratamiento del aire sobre el cargamento de producto. El ventilador se acciona desde el motor que acciona el compresor, mediante correas o cajas de engranajes. Estos componentes suelen estar colocados en el interior de la puerta de acceso a la unidad, en donde se pueden revisar y repara fácilmente desde el exterior del espacio refrigerado.

El ventilador del evaporador suele ser un tipo de ventilador centrífugo, el ventilador del condensador se acciona con el mismo mecanismo y suele ser de tipo propulsor. Los serpentines del condensador y del evaporador están hechos normalmente de cobre, con aletas de aluminio. Estos sistemas de refrigeración para camiones tienen que estar diseñados y construidos de tal modo que sean a la vez resistentes y ligeros, ya que cada camión tiene un límite de carga máximo.

El peso adicional que se añada a la unidad de refrigeración será peso que se dejará de poder transportar como mercancía pagada. Muchos de los componentes son de aluminio, como el compresor y cualquier otro componente que permita su fabricación y mantenimiento con este material ligero.

Los sistemas de refrigeración de los camines tienen que estar diseñados de tal forma que permitan transportar mercancías tanto de temperatura baja como media. La mitad de las veces, estos camiones transportarán verduras frescas y, la otra mitad, alimentos congelados. La temperatura del espacio se regula con un termostato que comienza a carga completa y, cuando la temperatura del espacio está aproximadamente a 1 ºC del punto de ajuste, el sistema comienza a descargar el compresor. Si la temperatura del espacio sigue descendiendo, la unidad se apaga.

La distribución de aire para la refrigeración de camiones está diseñada para mantener la carga a una temperatura específica, no para hacerla descender. Como ya hemos mencionado, los alimentos deberían estar a la temperatura de almacenaje deseada antes de cargarlos en el camión. El camión no tiene la suficiente capacidad de reserva para hacer descender la temperatura, sobre todo si el interior del camión está demasiado caliente.

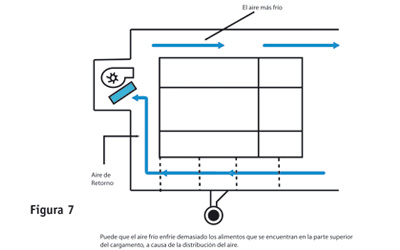

Si el sistema de refrigeración de un cargamento de alimentos de temperatura media tiene que reducir la temperatura, puede que el sistema de distribución de aire enfríe demasiado algunas de las zonas más altas del cargamento, ya que el camión es tan pequeño que el aire frío del evaporador puede afectar directamente a los productos que se encuentra en la parte superior (figura 7).

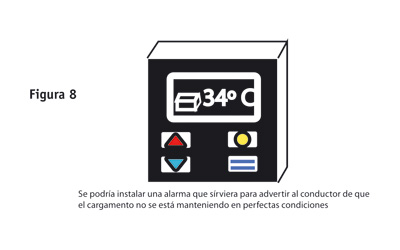

Si el cargamento consta de alimentos congelados que han calentado, lo más probable es que se hayan derretido parcialmente y puede que la unidad del camión no tenga capacidad suficiente para volver a congelar el producto y, si lo hace, la congelación podría ser tan lenta que los alimentos se podrían estropear. Existen varios sistemas de alarma que sirven para advertir al conductor del camión de la existencia de problemas en la mercancía (figura 8).

Al primer síntoma de problemas, el conductor debería detener el camión y revisar el sistema de refrigeración. Puede que no resulte sencillo localizar a un técnico si el camión no está cerca de un área metropolitana, en donde suelen estar los servicios técnicos.

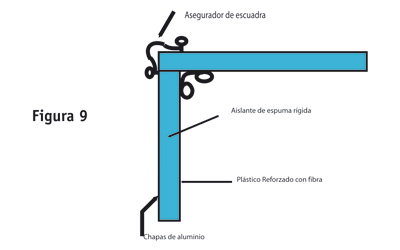

Los camiones suelen tener un aislamiento para evitar que entre el calor en ellos. Para ello, normalmente se utiliza un aislante de espuma con fibra prensada que se extiende por todas las paredes. Gracias a esto, en las paredes se crea una estructura multilaminar muy fuerte (figura 9).

Estas paredes tienen que ser resistentes para poder soportar la carga y descarga de los producto, por lo que suelen utilizar productos de plástico reforzados con fibra y aluminio. El suelo también tiene que ser lo suficientemente resistente como para soportar el peso de la carga durante los trayectos por las autopistas; también tiene que ser capaz de soportar las carretillas elevadoras que se utilizan para cargar los productos en el camión. La construcción interior de un camión frigorífico tiene que permitir mantenerla perfectamente limpia con facilidad, ya que en esta zona se va a trabajar con alimentos. Las puertas suelen encontrarse en la parte posterior para poder cargar el camión con una carretilla elevadora; no obstante, hay algunos camiones que tienen puertas laterales y diversos compartimentos para almacenar en ellos diferentes tipos de productos. Por ejemplo, puede que un camión frigorífico tenga que transportar a la vez un cargamento que incluya tanto productos de temperatura media como productos de temperatura baja.

Para ello, habría que utilizar una unidad de condensación de refrigeración con varios evaporadores. Las puertas del camión frigorífico deben poseer una junta obturadora para evitar que el aire del exterior se filtre al interior del camión. Estas puertas tienen que tener, además, un cierre de seguridad para asegurar que nadie pueda robar el cargamento. El especialista en la refrigeración de camiones tiene que saber tanto de motores diesel como de refrigeración.

Los técnicos que se dedican a este tipo de refrigeración están formados en ambas disciplinas y no suelen dedicarse a otros tipos de refrigeración. Muchas veces, estos técnicos se forman en las propias fábricas para mantener un sistema de refrigeración combinado con algún tipo de motor en particular. Para el transporte en camiones, siempre es aconsejable conocer los fundamentos básicos de la refrigeración y de los motores diesel.