Por: Dennis Christmann

Con información e imágenes de: Robert Bosch GmbH, macils. management-centrum gmbh.

Con 134 años de antigüedad la maquina más antigua a la que se la ha dado conectividad es el torno de Robert Bosch. Accionado por pedal, fabricado en hierro fundido y con un peso de 300 kilogramos, el viejo torno es una joya de la Industria 1.0. Todavía en 1887, el propio Robert Bosch todavía usaba su torno. Entre otras cosas, se utilizó para producir piezas para el dispositivo de encendido por magneto, el producto con el que la empresa alemana Bosch logró su gran avance a finales del siglo XIX.

En 2016, Bosch catapultó este banco de trabajo histórico del museo a la era de la Industria 4.0 de una sola vez, gracias al soporte tecnológico de la nueva puerta de enlace del internet de las cosas (IoT) de Bosch. El sistema conectado combina sensores, software y un sistema de control con capacidad de IoT, lo que permite monitorear el estado del torno. Workbench 4.0 muestra que la puerta de enlace del IoT permite que incluso las máquinas más antiguas se conecten de forma rápida y sencilla. Esto significa que Bosch también puede poner los beneficios de la fabricación conectada a disposición de las fábricas que utilizan maquinaria más antigua.

Junto con su equipo, Claus Lau equipó la vieja máquina de coser de pedal de su esposa con sensores para explicar los principios básicos de la Industria 4.0 y, por lo tanto, fue conocido como el «hombre de la máquina de coser Bosch». Lau muestra cómo las máquinas analógicas y las instalaciones de producción se pueden adaptar para la Industria 4.0, las llamadas soluciones de modernización. Foto: Bosch

Otro caso es el de las maquinas de coser, en este campo Claus Lau responsable de las soluciones de fábrica conectadas en dos ubicaciones de Bosch en Alemania, mientras buscaba un objeto que pudiera usar para explicar los principios básicos de la Industria 4.0, se encontró con la vieja máquina de coser de pedal de su esposa. Decidió utilizar esta reliquia de la década de 1930 para demostrar el viaje de los dispositivos analógicos al futuro digital.

Para Claus Lau y su equipo, este viaje duró dos semanas. Primero se familiarizaron con la máquina de coser antes de equiparla con sensores. Esto hizo posible mostrar información esencial en una pantalla: ¿es la tela adecuada para el tamaño de la aguja? ¿Cuánto durará el cinturón? ¿La aguja todavía se puede usar o ya está gastada? Nació la máquina de coser 4.0. Y Claus Lau se hizo conocido como el «hombre de la máquina de coser Bosch».

La Industria 4.0 se trata de que las máquinas puedan conectarse y comunicarse entre sí. Por lo tanto, en 2016, Bosch presentó un nuevo lenguaje de máquina abierto y de libre acceso para la Industria 4.0 que desarrolló internamente: el protocolo de gestión del rendimiento de la producción (PPM) 38. Foto: Bosch

Él y su equipo salen de gira con frecuencia para mostrar cómo las máquinas analógicas y las instalaciones de producción se pueden adaptar para la Industria 4.0. Estas soluciones de modernización son un elemento importante para llevar la Industria 4.0 a la corriente principal.

Otro caso importante en este paso al futuro de la producción en fabricas se ha dado por el desarrollo del primer robot del mundo autorizado para trabajar en estrecha proximidad con humanos ya que hasta 2014, a los robots no se les permitía operar en fábricas sin una protección protectora, una partición o un control de distancia.

En 2014, Bosch desarrolló el primer robot del mundo al que se le permite trabajar codo con codo con operarios humanos en la fábrica, sin la necesidad de una carcasa protectora adicional: APAS, el asistente de producción automático. Un gran paso en el desarrollo de las llamadas colaboraciones humano-robot y crucial para la Industria 4.0. Foto: Bosch

Luego vino APAS, el asistente de producción automático. Su nombre lo describe perfectamente, y como el primer robot del mundo certificado para trabajar codo a codo con operarios humanos, sin la necesidad de una carcasa protectora adicional, APAS cobró vida en Bosch en 2014.

Este no solo fue un gran paso en el desarrollo de la colaboración humano-robot, sino también uno crucial para la Industria 4.0. Bosch desarrolló APAS para que pueda hacerse cargo de forma autónoma de la alimentación de máquinas, paletizado y montaje en el menor tiempo posible. Esta innovación es extremadamente valiosa, especialmente para lotes de producción más pequeños.

Por otra parte en esta época de pandemia y restricciones también se puede viajar, bueno, al menos, puede hacerlo en el viaje de aprendizaje «Industry 4.0 Live», que se ofrece bajo los auspicios de Fraunhofer IPA y Bosch en Alemania.

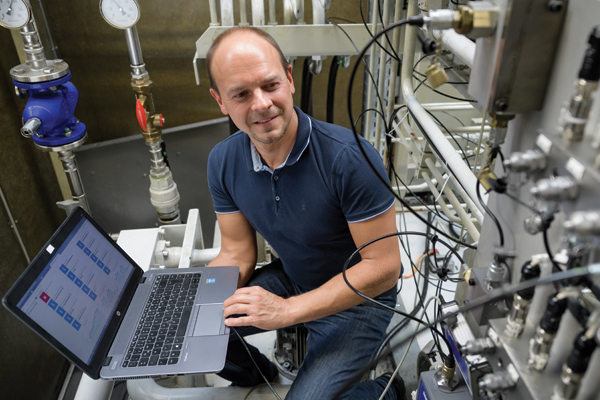

Bosch, Fraunhofer IPA y Macils Management Centrum lanzaron el viaje de aprendizaje «Industria 4.0 en vivo» en 2016. Este viaje a través de la era digital destaca las mejores aplicaciones de la Industria 4.0 y tiene como objetivo construir una red profesional para su implementación. Foto: macils. management-centrum gmbh.

Este viaje a través de la era digital destaca las mejores aplicaciones de la Industria 4.0 y tiene como objetivo construir una red profesional para su implementación.

Además de las paradas en empresas y talleres de mejores prácticas, el viaje también proporciona a los gerentes y trabajadores nuevas ideas e inspiración relacionadas con la Industria 4.0.

Bosch, Fraunhofer IPA y Macils Management Centrum lanzaron el viaje de aprendizaje «Industria 4.0 en vivo» en 2016.

Por ultimo nos hacemos una pregunta… ¿Lingüística para robots? ¿Por qué no? Después de todo, la cuarta revolución industrial se trata de que las máquinas puedan conectarse y comunicarse entre sí.

Con su plan de convertir la fábrica del futuro en realidad, Bosch, en cierto sentido, también se ha dedicado a la lingüística. En 2016, la empresa presentó un nuevo lenguaje de máquina abierto y de libre acceso para la Industria 4.0 que desarrolló internamente: el protocolo de gestión del rendimiento de la producción (PPM) 38.

Y para garantizar que el hombre y la máquina también se entiendan de forma intuitiva, Bosch ha desarrollado la «línea de producción múltiple». A través de una etiqueta Bluetooth que usan todos los asociados, toda la línea de ensamblaje con sus múltiples estaciones de trabajo sabe quién está frente a ella, cuál es el nivel de habilidad de esa persona y cuál es su idioma nativo. A continuación, adapta automáticamente la estación de trabajo a los requisitos del individuo.