Dürr construye un taller de pintura para BMW Group, que cumple con los requisitos de Industria 4.0. Esta planta ultramoderna, ubicada en San Luis Potosí, presentará el primer concepto integrado de fábrica inteligente de Dürr a nivel mundial.

Dürr construye un taller de pintura para BMW Group, que cumple con los requisitos de Industria 4.0. Esta planta ultramoderna, ubicada en San Luis Potosí, presentará el primer concepto integrado de fábrica inteligente de Dürr a nivel mundial.

Dürr suministró el taller de pintura completo, desde pre-tratamiento (PT), electro-recubrimiento (EC) hasta las cabinas de pulverización con tecnología de aplicación y hornos de secado. La planta de tratamiento de aguas residuales, las instalaciones para el sistema de desionización del agua (planta de agua DI) y la ventilación del taller son otros de los servicios suministrados por Dürr. Cada proceso ha sido diseñado para una integración consistente de soluciones inteligentes.

En una primera etapa, el taller de pintura estará diseñado para una capacidad de 35 vehículos por hora, con la posibilidad de aumentar el rendimiento al doble de esta capacidad en un futuro, mientras que el área PT/EC contará con un diseño con capacidad de 60 vehículos por hora. BMW utilizará en esta planta su proceso de pintura integrado, con el propósito de poder eliminar las fases de imprimación y secado; un proceso que ha sido totalmente probado.

En lo que se refiere al diseño del taller de pintura, Dürr cuenta con un edificio industrial sencillo, sin niveles intermedios y con almacenes multifuncionales de gran altura. Este concepto ofrece la ventaja de almacenar y clasificar vehículos, lo que elimina la necesidad de contar con un taller de pintura de carrocerías adicional.

El enfoque en la sostenibilidad comienza directamente desde el área PT/EC, donde se usa el proceso de inmersión rotacional RoDip. Debido a que los cuerpos rotan por completo dentro del tanque, RoDip no necesita inclinaciones de entrada y salida. El menor volumen de este tanque más corto reduce la cantidad de agua y los productos químicos necesarios y, por tanto, también el consumo energético para el acondicionamiento del tanque. El uso de tecnología de membrana tanto en procesos de PT/EC y en la planta de tratamiento de aguas residuales reduce aún más el consumo y desperdicio de agua.

Un total de 30 robots EcoRP E/L133i de tercera generación asegurarán una aplicación de pintura eficiente. Estos serán operables desde un riel que se extenderá arriba o abajo en la capa superior y en las líneas de revestimiento transparente. Se utilizarán tanto como abridores de puertas como aplicadores de pintura exterior e interior. Además, por primera vez en América, se está utilizando el nuevo robot de pintura Dürr con control desde la nube.

El nuevo controlador de movimiento EcoRCMP2 dirigirá la tercera generación de robots de Dürr. Un ejemplo del concepto de fábrica inteligente es, el controlador de seguridad integrado para monitorear el espacio de trabajo y la velocidad de los robots. Un sistema de sensores asegurará la conexión en red de los datos de cada robot con el software de mantenimiento y el sistema de control.

El software EcoScreen Maintenance Assistant de la gama digital@DÜRR, que se utilizará por primera vez, determinará la condición de la planta en función del número de ciclos de conmutación de las válvulas o de perfiles de carga de los servomotores de los robots. Esto permitirá una planificación de mantenimiento preventivo, aumentando la disponibilidad de la planta. De este modo, las actividades podrán basarse en datos de planta actualizados y ya no estarán orientados a intervalos de mantenimiento predefinidos.

En lo que se refiere a la tecnología de aplicación, la interacción de la bomba de dosificación, el cambiador de color, el atomizador EcoBell3 y el dispositivo de limpieza EcoBell Cleaner D2 minimizarán la pérdida de pintura y el consumo de detergente al cambiar de colores. Dürr también facilitará tanto la pintura y el suministro de material de alta viscosidad, así como 25 robots de sellado de la serie EcoRS que, de manera automática, sellan las uniones de los cuerpos, aplican aislantes de sonido y protección de la parte inferior de la carrocería y dibujan con precisión las líneas de costura de las partes visibles del área de la puerta.

Para la separación de la pulverización de pintura en la cabina de pulverización, BMW Group ha elegido la separación en seco con EcoDryScrubber. El fabricante de automóviles fue el primero en utilizar esta tecnología en su planta de Regensburg en 2010 y, actualmente, se utiliza en más de 75 líneas de pintura a nivel global. La razón de su popularidad es un ahorro de energía de hasta 60% en la cabina de pulverización. Al eliminar por completo tanto agua y productos químicos, se puede usar hasta el 90% de aire recirculado en la producción. Con lo que se reduce el coste de acondicionar el aire fresco; lo que resulta en el factor decisivo en la gran eficiencia energética de la cabina de pulverización. El nuevo software del sistema V5.X también se utilizará por primera vez y, mejorará de esta manera el rendimiento del EcoDryScrubber al permitir que el sistema se regule automáticamente. Como resultado directo, se hace un uso óptimo del polvo de piedra caliza para adherir el exceso de pulverización, reduciendo así el consumo.

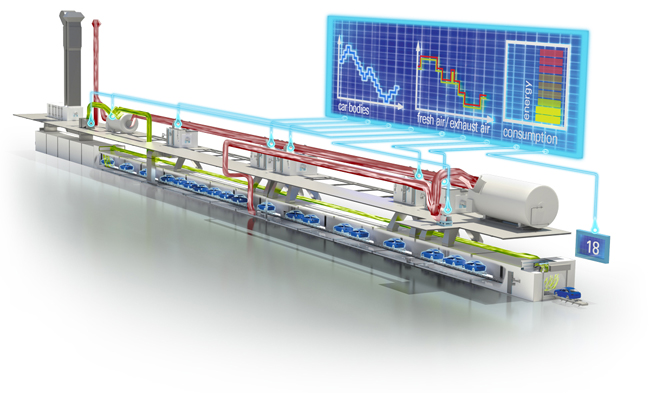

BMW también está utilizando productos de la gama digital@DÜRR para los hornos. EcoSmart VEC, el controlador de aire fresco y de extracción totalmente automático, garantizará la administración del aire mediante un sistema de energía a demanda: el uso de energía del horno se adapta de forma óptima a la carga de trabajo en cada momento. En lugar de un flujo constante, el aire fresco y de extracción es controlado dependiendo de la cantidad de vehículos que se encuentran en el horno y de su posición.

Otra medida para ahorrar energía es la recuperación del calor residual de los sistemas térmicos de purificación de aire de extracción (Ecopure® TAR) de los hornos. El calor residual se vuelve a poner a disposición de las plantas de producción en forma de agua caliente utilizando una caldera de calor residual. Como medida ambiental adicional y para reducir las emisiones de disolvente, el flujo de aire de extracción de las cabinas es purificado al utilizar un sistema de concentración absorbente Ecopure® KPR antes de que salga de la planta.

La planta comenzará a operar en San Luis Potosí en agosto de 2018. Mucho antes de que comience la producción, Dürr organizará un sistema de mantenimiento eficiente de fácil uso, en donde el sistema electrónico de documentación EcoDocu permitirá el acceso directo a todos los datos relacionados con la planta a través de códigos QR, permitiendo una distribución ordenada de las piezas de repuesto.